Ultrason nedir ve endüstride nasıl kullanılır?

Ultrason, frekansı insanlar tarafından duyulabilen aralığın dışında kalan - yaklaşık 20 kHz ve daha fazlası olan - elastik dalgalar (elastik kuvvetlerin etkisi nedeniyle sıvı, katı ve gazlı ortamlarda yayılan dalgalar) olarak adlandırılır.

Başlangıçta, ultrasonik ve işitilebilir sesler yalnızca insan kulağı tarafından algılanıp algılanmama temelinde ayırt edildi. Farklı insanların işitme eşiği 7 ila 25 kHz arasında değişmektedir ve bir kişinin kemik iletim mekanizması aracılığıyla 30 - 40 kHz frekansta ultrason algıladığı tespit edilmiştir. Bu nedenle, ultrason frekansının alt sınırı geleneksel olarak kabul edilir.

Ultrason frekansının üst sınırı 1013 - 1014 Hz frekanslarına kadar uzanır, yani; dalga boyunun katılar ve sıvılardaki moleküller arası mesafelerle karşılaştırılabilir hale geldiği frekanslara kadar. Gazlarda bu sınır aşağıda bulunur ve molekülün serbest yolu tarafından belirlenir.

Ultrasonik dalgaların faydalı fonksiyonları

Ve fiziksel olarak ultrason işitilebilir sesle aynı yapıya sahip olsa da, yalnızca koşullu olarak (daha yüksek frekans) farklılık gösterse de, tam olarak daha yüksek frekans nedeniyle ultrasonun bir dizi yararlı yönde uygulanabilir olmasıdır.

Bu nedenle, katı, sıvı veya gaz halindeki bir maddede ultrason hızını ölçerken, hızlı süreçleri gözlemlerken, özgül ısıyı (gaz) belirlerken, katıların elastik sabitlerini ölçerken çok küçük hatalar elde edilir.

Düşük genliklerde yüksek frekans, elastik bir dalganın enerjisi frekansının karesiyle orantılı olduğundan, artan enerji akışı yoğunluklarına ulaşmayı mümkün kılar. Ek olarak, doğru şekilde kullanılan ultrasonik dalgalar çok sayıda çok özel akustik efektler ve fenomenler üretebilir.

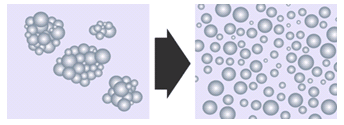

Bu alışılmadık olaylardan biri, güçlü bir ultrason dalgası bir sıvıya yönlendirildiğinde meydana gelen akustik kavitasyondur. Bir sıvıda, ultrasonik etki bölgesinde, küçük buhar veya gaz kabarcıkları (mikroskobik boyutta), dalganın frekansıyla titreşen ve pozitif basınç fazında çöken, çapları bir milimetrenin kesirlerine kadar büyümeye başlar.

Çöken kabarcık yerel olarak binlerce atmosferde ölçülen yüksek basınçlı bir darbe oluşturarak küresel şok dalgalarının kaynağı haline gelir. Bu tür titreşimli baloncukların yakınında üretilen akustik mikro akışlar, emülsiyonların hazırlanmasında, parçaların temizlenmesinde vs. kullanışlı olmuştur.

Ultrason odaklanarak, akustik holografi ve sesli görüş sistemlerinde ses görüntüleri elde edilir ve ses enerjisi, tanımlanmış ve kontrollü yönlülük özelliklerine sahip yönlü bir ışın oluşturmak üzere konsantre edilir.

Ultrasonik bir dalgayı ışık için bir kırınım ızgarası olarak kullanarak, ışığın kırılma indekslerini çeşitli amaçlarla değiştirmek mümkündür, çünkü bir ultrasonik dalgadaki yoğunluk, elastik bir dalgada olduğu gibi genellikle periyodik olarak değişir.

Son olarak, ultrason yayılma hızı ile ilgili özellikler. İnorganik ortamlarda, ultrason, ortamın esnekliğine ve yoğunluğuna bağlı olan bir hızda yayılır.

Organik ortama gelince, burada hız sınırlardan ve bunların doğasından etkilenir, yani faz hızı frekansa (dağılım) bağlıdır Ultrason, dalga cephesinin kaynaktan uzaklığı ile bozulur - ön ıraksar, ultrason dağılır, emilir.

Ortamın iç sürtünmesi (kayma viskozitesi), ultrasonun klasik absorpsiyonuna yol açar, ayrıca ultrason için gevşeme absorpsiyonu klasik olandan daha üstündür. Gazda ultrason daha güçlü, katılarda ve sıvılarda çok daha zayıftır. Örneğin suda, havaya göre 1000 kat daha yavaş parçalanır. Bu nedenle, ultrasonun endüstriyel uygulamaları neredeyse tamamen katılar ve sıvılarla ilgilidir.

ultrason kullanımı

Ultrason kullanımı aşağıdaki yönlerde gelişmektedir:

- W / cm2 ila yüzbinlerce W / cm2 birim yoğunluğa sahip ultrason aracılığıyla belirli bir madde üzerinde ve fiziko-kimyasal süreçlerin seyri üzerinde geri döndürülemez etkiler üretmeye izin veren ultrason teknolojisi;

- ultrasonun absorpsiyonunun ve hızının yayıldığı ortamın durumuna bağlılığına dayanan ultrasonik kontrol;

- yüksek frekanslı ultrasonik titreşimlerin doğrusal ışınlarda (ışınlar) yayılma kabiliyetine dayanan ultrasonik konumlandırma yöntemleri, sinyal geciktirme hatları, tıbbi teşhis vb., geometrik akustik yasalarını takip eder ve aynı zamanda nispeten düşük hızda yayılır.

Ultrason, bir maddenin yapısının ve özelliklerinin incelenmesinde özel bir rol oynar, çünkü onların yardımıyla, elastik ve viskoelastik sabitler, termodinamik özellikler, Fermi yüzeylerinin biçimleri gibi malzeme ortamlarının en çeşitli özelliklerini belirlemek nispeten kolaydır. dislokasyonlar, kristal kafes kusurları, vb. Ultrason çalışmasının ilgili dalına moleküler akustik denir.

Ekolokasyon ve sonarda ultrason (gıda, savunma, madencilik)

Sonarın ilk prototipi, 1912'de Rus mühendis Shilovsky ve Fransız fizikçi Langevin tarafından gemilerin buz blokları ve buzdağlarıyla çarpışmasını önlemek için oluşturuldu.

Cihaz, ses dalgası yansıması ve alımı prensibini kullanır. Sinyal belirli bir noktaya yönelikti ve yanıt sinyalinin (yankı) gecikmesiyle, sesin hızını bilerek, sesi yansıtan engele olan mesafeyi tahmin etmek mümkün oldu.

Shilovsky ve Langevin derinlemesine bir hidroakustik çalışmasına başladılar ve kısa süre sonra Akdeniz'deki düşman denizaltılarını 2 kilometreye kadar tespit edebilen bir cihaz yarattılar. Askeri olanlar da dahil olmak üzere tüm modern sonarlar bu cihazın torunlarıdır.

Alt kabartmayı incelemek için modern yankı sirenleri dört bloktan oluşur: bir verici, bir alıcı, bir dönüştürücü ve bir ekran.Vericinin işlevi, suda 1,5 km/sn hızla yayılan ve burada balıklar, taşlar ve diğer nesneler tarafından yansıtılan ultrasonik darbeleri (50 kHz, 192 kHz veya 200 kHz) suyun derinliklerine göndermektir. ve altında ise bu yankı alıcıya ulaştıktan sonra bir dönüştürücü işlenir ve sonuç ekranda görsel algıya uygun bir biçimde gösterilir.

Elektronik ve elektrik endüstrisinde ultrason

Modern fiziğin birçok alanı ultrason olmadan yapamaz. Akustoelektronik gibi katıların ve yarı iletkenlerin fiziği, birçok yönden ultrasonik araştırma yöntemleriyle yakından ilişkilidir - 20 kHz ve daha yüksek frekanstaki etkilerle. Burada özel bir yer, ultrasonik dalgaların katı cisimlerin içindeki elektrik alanları ve elektronlarla etkileşime girdiği akustoelektronik tarafından işgal edilmiştir.

Hacimsel ultrasonik dalgalar, bilgi işlemek ve iletmek için modern elektronik sistemlerde frekansı stabilize etmek için gecikme hatlarında ve kuvars rezonatörlerde kullanılır.Yüzey akustik dalgaları, televizyon için bant geçiren filtrelerde, frekans sentezleyicilerde, akustik dalgaları ileten cihazlarda özel bir yer tutar, bellek ve görüntü okuma cihazlarında. Son olarak, ilişkilendiriciler ve evriştiriciler, çalışmalarında enine akustik elektrik etkisini kullanırlar.

Radyoelektronik ve ultrason

Ultrasonik geciktirme hatları, bir elektrik sinyalini diğerine göre geciktirmek için kullanışlıdır.Bir elektrik darbesi, bir elektromanyetik darbeden çok daha yavaş yayılan bir ultrasonik frekansla darbeli bir mekanik titreşime dönüştürülür; mekanik titreşim daha sonra tekrar bir elektrik darbesine dönüştürülür ve orijinal girişe göre gecikmeli bir sinyal üretilir.

Bu tür bir dönüşüm için genellikle piezoelektrik veya manyetostriktif dönüştürücüler kullanılır, bu nedenle gecikme hatlarına piezoelektrik veya manyetostriktif de denir.

Bir piezoelektrik gecikme hattında, metal bir çubuğa sıkı bir şekilde bağlı bir kuvars levhaya (piezoelektrik dönüştürücü) bir elektrik sinyali uygulanır.

Çubuğun diğer ucuna ikinci bir piezoelektrik dönüştürücü bağlanmıştır. Giriş dönüştürücü sinyali alır, çubuk boyunca yayılan mekanik titreşimler üretir ve titreşimler çubuk aracılığıyla ikinci dönüştürücüye ulaştığında tekrar bir elektrik sinyali üretilir.

Titreşimlerin çubuk boyunca yayılma hızı, bir elektrik sinyalininkinden çok daha küçüktür, bu nedenle, çubuktan geçen sinyal, girdiye göre, elektromanyetik ve ultrasonik titreşimlerin hızlarındaki farkla ilgili bir miktarda geciktirilir.

Manyetostriktif gecikme hattı, giriş dönüştürücüsünü, mıknatısları, ses telini, çıkış dönüştürücüsünü ve soğurucuları içerecektir. Giriş sinyali birinci bobine uygulanır, ultrasonik frekans salınımları - mekanik salınımlar - manyetostriktif malzemeden yapılmış çubuğun akustik iletkeninde başlar - mıknatıs burada dönüşüm bölgesinde kalıcı mıknatıslanma ve ilk manyetik indüksiyon oluşturur.

Çubukta titreşimler 5000 m/s hızla yayılır, örneğin 40 cm uzunluğundaki bir çubuk için gecikme 80 μs olacaktır. Çubuğun her iki ucundaki zayıflatıcılar, istenmeyen sinyal yansımalarını önler. Manyetostriktif bozulmalar, ikinci sargı (çıkış dönüştürücü) EMF'deki endüksiyonda bir değişikliğe neden olacaktır.

İmalat endüstrisinde ultrason (kesim ve kaynak)

Ultrason kaynağı ile iş parçası arasına aşındırıcı bir malzeme (kuvars kumu, elmas, taş vb.) yerleştirilir. Ultrason, sırayla ultrason frekansı ile parçaya çarpan aşındırıcı parçacıklar üzerinde hareket eder. Aşındırıcı tanelerden çok sayıda küçük darbenin etkisi altındaki iş parçasının malzemesi yok edilir - işlem bu şekilde gerçekleştirilir.

Kesme, besleme hareketi ile eklenirken, boyuna kesme salınımları ana salınımlardır. Ultrasonik işlemin doğruluğu aşındırıcı taneciklerinin boyutuna bağlıdır ve 1 mikrona ulaşır. Bu sayede metal parçaların üretiminde, taşlamada, gravürde ve delmede gerekli olan karmaşık kesimler yapılır.

Benzer olmayan metalleri (hatta polimerleri) kaynaklamak veya kalın bir parçayı ince bir plaka ile birleştirmek gerekirse, yine ultrason kurtarmaya gelir. Bu sözde soğuk ultrasonik kaynak… Kaynak bölgesinde ultrasonun etkisi altında metal çok plastik hale gelir, parçalar herhangi bir açıda birleştirme sırasında çok kolay dönebilir. Ve ultrasonu kapatmaya değer - parçalar hemen bağlanacak, yakalanacak.

Özellikle parçaların erime noktasının altında bir sıcaklıkta kaynak yapılması ve bağlantılarının aslında katı halde gerçekleşmesi dikkat çekicidir.Ancak çelikler, titanyum ve hatta molibden bu şekilde kaynatılmaktadır. İnce saclar kaynaklanması en kolay olanlardır. Bu kaynak yöntemi, parçaların yüzeyinin özel olarak hazırlanması anlamına gelmez, bu aynı zamanda metaller ve polimerler için de geçerlidir.

Ultrasonik test, kaynak sırasında metaldeki düz tip kusurları (çatlaklar, penetrasyon eksikliği, yapışma eksikliği) tespit etmek için kullanılır. Bu yöntem ince taneli çelikler için çok etkilidir.

Metalurjide ultrason (ultrasonik kusur tespiti)

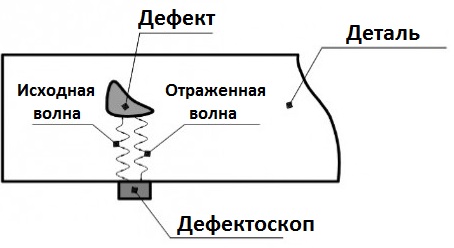

Kusurların ultrasonik tespiti — elastik, esas olarak ultrasonik titreşimlerin yayılma koşullarının değiştirilmesine dayalı kusurların tespiti.

Ultrasonik kusur tespiti, metal parçaların tahribatsız kalite kontrolü için en etkili yöntemlerden biridir.

Homojen bir ortamda, ultrason hızlı bir zayıflama olmadan bir yönde yayılır ve ortamın sınırında yansıması onun karakteristiğidir. Böylece metal parçalar içlerinde boşluk ve çatlak olup olmadığı (hava-metal arayüzü) açısından kontrol edilir ve artan metal yorgunluğu tespit edilir.

Ultrason 10 metre derinlikte bir parçaya nüfuz edebilir ve tespit edilen kusurların boyutu 5 mm mertebesindedir. Şunlar vardır: gölge, darbe, rezonans, yapısal analiz, görselleştirme - ultrasonik kusur tespiti için beş yöntem.

En basit yöntem ultrasonik gölge kusur tespitidir, bu yöntem bir ultrasonik dalganın bir parçadan geçerken bir kusurla karşılaştığında, kusurun ultrasonik bir gölge oluşturması nedeniyle zayıflamasına dayanır.İki dönüştürücü çalışır: birincisi bir dalga yayar, ikincisi onu alır.

Bu yöntem duyarsızdır, bir kusur ancak etkisi sinyali en az %15 değiştirirse tespit edilir, ayrıca kusurun parçada bulunduğu derinliği belirlemek imkansızdır. Darbeli ultrason yöntemi ile daha doğru sonuçlar elde edilir, derinliği de gösterir.

Yaymak ve almak için elastik titreşimler kullanılır piezoelektrik dönüştürücüler, ve ses aralığında ve düşük ultrasonik frekanslarda — manyetostriktif dönüştürücüler.

Elastik titreşimleri dönüştürücüden kontrollü ürüne ve tersi yönde aktarmak için aşağıdaki yöntemler kullanılır:

- temassız;

- kuru temas (esas olarak düşük frekanslar için);

- bir yağlayıcı ile temas (testten önce, ürünün temiz işlenmiş yüzeyine elastik dalga boyundan çok daha küçük bir kalınlığa sahip bir yağ veya su tabakası uygulanır);

- jet teması (piezoelektrik eleman ile ürünün yüzeyi arasındaki küçük bir boşlukta akan bir sıvı akışı yoluyla);

- daldırma (kontrollü ürün bir banyoya daldırılır ve kalınlığı ürünün kalınlığının en az 1/4'ü kadar olması gereken bir sıvı tabakası aracılığıyla temas sağlanır).

Daldırma, mürekkep püskürtmeli ve temassız yöntemlerin avantajı, arama kafalarında aşınma olmaması ve daha yüksek tarama hızlarının yanı sıra yönetimin otomasyonu olasılığıdır.

Ayrıca bakınız:

Parçaların ultrasonik temizliği için tesisler

Otomasyon sistemleri için ultrasonik sensörler

Maddelerin bileşimini ve özelliklerini belirlemek için sensörler ve ölçüm cihazları