Sürekli taşıma mekanizmalarının otomasyonu için şemalar

Sürekli taşıma mekanizmalarının otomasyonunun amacı, verimliliklerini ve güvenilirliklerini arttırmaktır. Bu mekanizmaların otomasyon seviyesi için gereksinimler, öncelikle gerçekleştirdikleri işlevlerin doğasına göre belirlenir.

Sürekli taşıma mekanizmalarının otomasyonunun amacı, verimliliklerini ve güvenilirliklerini arttırmaktır. Bu mekanizmaların otomasyon seviyesi için gereksinimler, öncelikle gerçekleştirdikleri işlevlerin doğasına göre belirlenir.

Yürüyen merdivenler, çok kabinli yolcu asansörleri ve dairesel yolcu teleferikleri bağımsız işlevler yerine getirir, bu nedenle bu mekanizmaların otomasyonu, temel olarak, hızlanma ve ani hareket sınırlaması ve gerekli korumaları ve kilitlemeleri sağlayan elektrikli tahrikin otomatik olarak çalıştırılmasına ve durdurulmasına indirgenmiştir. yolcu güvenliğini garanti eder. İnsanları taşıyan tesisler için, tesisin işleyişini kontrol eden bir kişinin varlığının gerekli olduğuna dikkat edilmelidir. Bu nedenle, devreyi basitleştiren ve çalışmasının güvenilirliğini artıran bazı kontrol işlevleri operatöre atanabilir.

Genel teknolojik üretim sürecindeki işlevlerin bir kısmını yerine getiren konveyörler için otomasyon, bu üretimin karmaşık otomasyon görevlerine tabidir. Teknolojik komplekslere dahil olan konveyör kurulumları, çok uzun karmaşık akış taşıma sistemleri olabilir. Mekanik ve elektrikli ekipmanın sağlığının yönetimi ve kontrolü, dağıtım görevlisinin ışıklı panolar, anımsatıcı şemalar ve sesli alarmlar yardımıyla konveyörlerin çalışmasını izlediği kontrol odasında yoğunlaşmıştır. Operasyonel amaçlar için, bireysel konveyör hatlarının onarımı, revizyonu ve ayarlanması için, merkezi olana ek olarak, doğrudan tahrik istasyonu sınırları içinde bulunan konsoldan yerel kontrol de sağlanır.

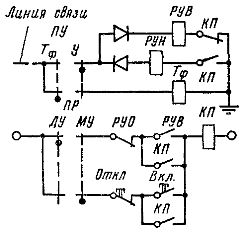

Lokal kontrol panelinde bulunan konveyör kontrol devresinin elemanları şekil 2'de gösterilmiştir. 1. Kontrol odasından merkezi kontrol ile şanzımanın marş kontaktörünün açılması ve kapatılması sırasıyla RUV ve OBO röleleri kullanılarak gerçekleştirilir. PR anahtarı MU (yerel kontrol) konumuna getirildiğinde, tahrik istasyonu «Açık» düğmeleri kullanılarak ayrı ayrı açılıp kapatılabilir. Ve «Kapat». PU anahtarı, cihazın uzaktan kumandadan bağlantısını keserek TF telefon aracılığıyla sevk ofisine bağlanmayı sağlar.

Genel durumda, teknolojik sürecin doğasına bağlı olarak, bir sanayi kuruluşunun bir konveyör hatları kompleksinin otomasyon sistemi, üretim sürecine tam olarak uygun olarak çeşitli konveyörleri belirli bir sırayla açıp kapatarak gerçekleştirmelidir; gerekli mal taşıma hızının sağlanması ve gerekirse farklı konveyörlerin hız değerlerinin koordine edilmesi ve ayrıca ekipmanların teknolojik ve acil durum bloke edilmesi.

Ekipmandaki arızalar, tüm teknolojik sürecin (taşıyıcılar) aksamasına veya insan hayatı için tehlikelere (halat hatları, yürüyen merdivenler) yol açabilir. Bu nedenle, bu tesislerin otomasyon şemalarında çok sayıda güvenlik kilidi kullanılmaktadır. Bu mekanizmaların işleyişinin özelliklerinden dolayı en tipik olanları aşağıdaki işlevleri yerine getirir:

1. Çekme elemanının (kayış, halat, zincir) iyi durumda olduğunun izlenmesi ve çekiş elemanının aşırı esnemesi, zayıf gerilimi, kılavuz makaralarından, saptırma tamburlarından ve makaralarından çıkması durumunda kurulumun durdurulması;

2. hız aşırı arttığında kurulumu durdurmak;

3. Uzun süreli çalıştırma durumunda tesisatın durdurulması,

4. aşırı kargo yükleme cihazlarının haznelerinin tıkanmasının önlenmesi;

5. teknolojik kompleksin mekanizmalarını başlatmak ve durdurmak için gerekli sırayı sağlamak.

Pirinç. 1. Lokal kontrol panelinde konveyörü başlatmak ve durdurmak için kontrol devresi elemanları.

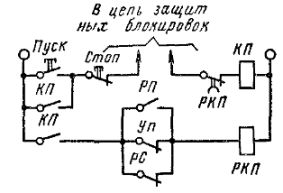

Pirinç. 2. Konveyörü başlatmak için kontrol ünitesinin şeması.

İlk iki koruma, limit anahtarları ve bir hız rölesi tarafından sağlanır.Tahrik kasnağının veya tamburunun ipinin veya kayışının olası kayması nedeniyle, motor devrinin henüz çekiş elemanının hızını karakterize etmediği, bu nedenle hız sensörlerinin çekiş elemanının hareketini kaydetmesi gerektiği unutulmamalıdır. . Bunu yapmak için, ya konveyörler için bir destek makarasına (genellikle ters rölanti koluna) ya da teleferikler için bir kalkış makarasına monte edilirler.

Bir hız sensörü olarak, dönen bir rotorun - kalıcı bir mıknatısın sabit bir stator sargısındaki hıza orantılı bir EMF oluşturduğu temassız endüksiyon sensörleri yaygın olarak kullanılır. Çekme elemanı kırılırsa, hız rölesi elektrikli tahriki kapatmak için bir sinyal verir. İnsanları taşıma mekanizmalarında (örneğin teleferikler), arabanın aşağı doğru hızlanmasını önleyen güvenlik cihazları da dahil edilmiştir. Aşırı hız koruması benzer şekilde çalışır ve santrifüj tipi bir röle ile uygulanır.

Büyük atalet kütleleri ve statik yükler nedeniyle, konveyörlerin çalıştırılması uzun zaman alır ve buna motorların önemli ölçüde ısınması eşlik eder. Konveyör aşırı yüklenmesi, düşük voltaj, mekanik ve elektrikli ekipmanlardaki bazı arıza türleri, çalıştırma sürecinde ek bir gecikmeye ve sonuç olarak motor sıcaklığında kabul edilemez bir artışa neden olabilir.

Ayrıca aşırı yüklenen bantlı veya halatlı konveyörler, çekiş elemanının tahrik elemanı üzerinde kaymasına neden olabilir.Aynı zamanda, tamamlanmış motor çalıştırma işlemi, konveyörü çalışma hızına getirmez ve uzun süreli kayma, çekiş elemanının hasar görmesine neden olur, bu nedenle, planlanan süre boyunca konveyörün sürekli olarak çalıştırılması durumunda, cihaz kapatılmalıdır. Bu, fırlatma kontrol ünitesi kullanılarak otomatik olarak yapılır (Şek. 2).

Şanzıman başlatma kontaktörü, motor güç devresinin yanı sıra tepki süresi normal başlatma süresini biraz aşan RCP başlatma kontrol rölesini içerir. Kalkış işleminin sonunda, motor akımının hesaplanan değere düşmesi ve aşırı yük rölesi RP'nin kapatılması şartıyla, RCP devresi Yn ivmesinin son aşamasının bir kontaktör kontaktörü tarafından kesilir; çekiş elemanı çalışma hızına ulaştı ve bilgisayar hız rölesinin açık kontağı açıldı.

RKP rölesinin besleme devresi kesildiğinde zamanlamayı durdurur ve KP devresindeki kontağı kapalı kalır. Sürekli çalıştırmada, motor aşırı yüklendiğinde RP kontağı veya sürücü elemanı kayarken PC kontağı aracılığıyla RCP güç devresi açık kalır. RCP gecikme süresi dolduktan sonra çalışır, kontaktörü kapatır ve başlatma sonlandırılır.

Çok bölümlü bir bantlı konveyörde yeniden yükleme cihazlarının tıkanmasını önlemek için, motorlarının belirli bir şekilde açılıp kapatılması gerekir. Başlangıçta, konveyör bölümleri, yükün akış yönünün tersine, boşaltma kuyruğundan başlayarak sırayla açılır.Dururken, konveyör bölümleri, kafa yükleme bölümünden başlayarak yük akış yönündeki bölüm sırasına göre kapatılır.

Motorların dönüşümlü olarak çalıştırılması, besleme ağındaki başlatma akımlarını aynı anda azaltmaya izin verir.Çekiş elemanının hızına bağlı olarak konveyör hatlarının alternatif bir şekilde başlatılması önerilir. Bu, sonraki her bölümün, bir önceki çalışma hızı seviyesine ulaştıktan sonra açılmasını sağlar. Tüm bölümlerin tamamen boşaltılması koşuluyla konveyörlerin durdurulması ve yeniden yükleme konteynerlerinin bloke edilmesi zaman prensibine göre gerçekleştirilir. Bu durumda, önce baş bölümün yüklenmesi durdurulur ve bölümlerin dönüşümlü olarak kapatılması için zaman gecikmeleri, her bölümün tamamen boşaltılması için gereken süreye karşılık gelir. Çalışma sırasında hatlardan biri kesilirse, yük akış yönünde ilerleyen tüm hatların birer birer bağlantısı kesilmelidir.

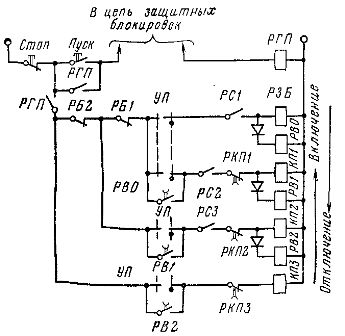

Üç konveyör hattı için belirtilen işlemleri sağlayan şematik bir kontrol diyagramı Şekil 1'de gösterilmektedir. 3. Konveyörün başlatılması, RGP başlatma hazır rölesinin koruyucu devresinin kapalı olması koşuluyla, merkezi kontrol panelinden evrensel anahtar UP aracılığıyla gerçekleştirilir. Bu durumda şemadan aşağıdaki gibi, önce KP3 kuyruk bölümü motorunun marş kontaktörü açılır. İkinci bölümün motoru, üçüncü bölümün hızı çalışma değerine ulaştıktan ve PC3 hız rölesi etkinleştirildikten sonra çalışacaktır.

Pirinç. 3. Çok bölümlü bir bantlı konveyörün alternatif başlatmasının kontrol şeması.

Yük bölümü motoru, PC2 hız rölesi aktif olduğunda ve KP1'e enerji verildiğinde, ikinci bölümün başlamasının bitiminden sonra çalışacaktır. Son olarak, RZB yükleme hunisi rölesi açılır ve konveyörü yükleme komutunu verir.

UE'nin yardımıyla motorların kapatılması ters sırada gerçekleşir, ancak şimdi zamanın bir fonksiyonu olarak. İlk olarak, yükleme hunisine kapanma komutu verilerek RZB kapatılır. Ardından zaman gecikmelerinden sonra PB0, PB1 ve PB2 röleleri KP1, KP2, KPZ ve ilgili motorları kapatır.

Şema, RB1 ve RB2 kontakları aracılığıyla, taşan huniden önce gelen taşıma bölümlerini ve ayrıca yükleme hunisini kapatan yeniden yükleme konteynerlerinin bloke edilmesine karşı koruma sağlar.

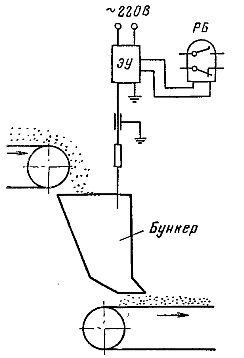

Bu koruma için haznedeki elektrot üzerinde bir malzeme seviye sensörü kullanılmaktadır (Şekil 4). Elektrot, taşınan malzeme ile toprağa kısa devre yaptığında, EC sensör yükselticisinin çıkışına bağlı RB rölesine enerji verilir. Sensörün yüksek hassasiyeti (30 mOhm'a kadar), taşınan hemen hemen her malzeme için kullanılmasına izin verir.

Pirinç. 4. Haznenin yük seviyesi için elektrot sensörü.