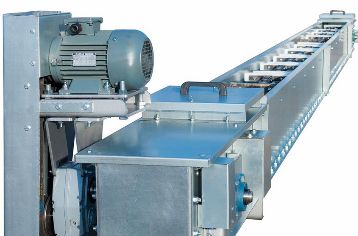

Konveyörler için elektrikli sürücü seçimi

Konveyörlerin önemli tasarım çeşitliliğine rağmen, bir elektrikli tahrik seçerken, bunlar tek bir karakteristik grupta birleştirilebilir. Öncelikle belirtmek gerekir ki teknolojik şartlar gereği bu mekanizmalar genellikle hız kontrolü gerektirmez.

Konveyörlerin önemli tasarım çeşitliliğine rağmen, bir elektrikli tahrik seçerken, bunlar tek bir karakteristik grupta birleştirilebilir. Öncelikle belirtmek gerekir ki teknolojik şartlar gereği bu mekanizmalar genellikle hız kontrolü gerektirmez.

Sadece birkaç konveyör, çalışma hızını değiştirmek için 2:1 aralığında bir sığ hız kontrolü kullanır. Konveyör motorları, çoğu durumda yüksek veya düşük sıcaklıklara sahip tozlu, nemli odalarda, dış mekanlarda, agresif ortamlara sahip atölyelerde vb. olmak üzere çeşitli çevre koşullarında çalışır.

Konveyörlerin karakteristik bir özelliği, sürtünme parçalarında yağlayıcının katılaşması da dahil olmak üzere çeşitli nedenlerle, kural olarak nominal değeri aşan, dinlenme halindeki büyük statik direnç momentidir. Bu nedenle, konveyörlerin elektrikli tahrikinde yüksek güvenilirlik, bakım kolaylığı ve ayrıca artırılmış başlatma torkunun sağlanması için gereksinimler empoze edilir.

Bazı durumlarda, düzgün bir çalıştırma sağlamak, kayış kaymasını önlemek, küçük hız kontrolü ve birkaç elektrikli sürücünün koordineli dönüşü için ek gereksinimler ortaya çıkar. Tüm bu gereksinimler, sincap kafesli veya faz rotorlu endüksiyon motorları tarafından yeterince karşılanır.

Konveyör tahrik motorunun güç seçimi, tüm mekanik ekipmanın hesaplanması ve seçimi ile birlikte kademeli bir yakınsama yöntemiyle yapılır. Hesaplamanın ilk aşaması, motor gücünün ön seçiminin ve mekanik ekipman seçiminin yapıldığı çekiş gücü ve gerginliğinin yaklaşık olarak belirlenmesinden oluşur. Hesaplamanın ikinci aşamasında, konveyörün uzunluğu boyunca meydana gelen kayıplar dikkate alınarak gerilim bağımlılığının güncellenmiş bir grafiği oluşturulur. Grafiği çizdikten sonra elektrikli sürücünün monte edileceği yerler seçilir, motor ve mekanik ekipman ortaya çıkan kuvvet ve gerilime karşı kontrol edilir.

Konveyörlerin tasarımı ve çalıştırılmasındaki deneyimlere dayanarak önerilen, konveyörün çekme kuvvetini ve gerilimini yaklaşık olarak belirlemek için çok sayıda formül bilinmektedir. Bunlardan biri şuna benzer:

burada T, konveyör voltajıdır, N; F, elektrik motorunun üstesinden gelmesi gereken çabadır, N; T0 — ön gerilim, N; Fp, yükün kaldırılmasından kaynaklanan çabadır, N; ΔF, konveyör hattının bölümleri üzerindeki sürtünme kuvvetlerinin neden olduğu toplam kuvvettir, N.

Konveyörün çekme elemanındaki kuvvet ve gerilime göre motor ve mekanik teçhizatın ön seçimi yapılır.Tamburlar, dişliler, bloklar ve diğer ekipman elemanlarındaki kayıpları hesaplamak için formüller, konveyörlerin mekanik kısmıyla ilgili özel literatürde bulunabilir.

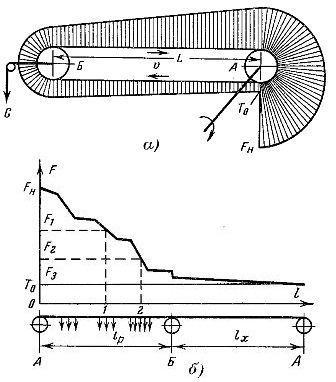

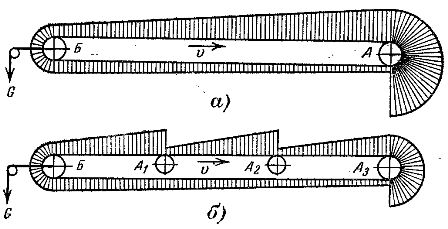

Bir çekme kuvveti diyagramı oluşturmak için, tüm iniş ve çıkışları, dirsekleri, tahrik ve gerdirme istasyonları, kılavuz blokları ve tamburları ile bir konveyör yolu çizilir. Daha sonra konveyörün en az yüklü olan kısmından devam edersek her bir elemandaki kayıplar dikkate alınır ve çekme elemanının tüm uzunluk boyunca gerilimi elde edilir. İncirde. Şekil 1, tek motorlu elektrikli tahrikli kayışlı ve zincirli konveyörlerin çekiş kuvvetlerinin diyagramlarını göstermektedir.

Pirinç. 1. Kayışlı (a) ve zincirli (b) konveyörlerdeki çekiş kuvvetlerinin şeması: a — tahrik istasyonu; b — gerilim istasyonu.

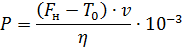

Konveyör tahrik motorunun gücü formülle belirlenir.

burada P — motor gücü, kW; FH — çekme elemanının yaklaşan bölümündeki kuvvet, N; v, çekiş elemanının hareket hızıdır, m / s; η — tahrik mekanizması verimliliği.

Bantlı konveyörlerin tasarımında, bir çekme kuvveti diyagramı çizildikten sonra, tahrik istasyonunun konveyör hattı üzerindeki konumu belirlenir. Örneğin büyük akışlı taşıma sistemleri gibi uzun konveyörlerin elektrikli tahrikinin tek bir motorla yapılması pratik değildir, çünkü bu durumda tahrik istasyonunun yakınında bulunan mekanik ekipmana önemli ölçüde çaba harcanır.

Konveyörün belirtilen bölümlerinin aşırı yüklenmesi, mekanik parçanın ve özellikle çekiş elemanının boyutlarının keskin bir şekilde artmasına neden olur.Büyük çekiş kuvvetlerinin oluşmasını önlemek için, konveyörler birkaç tahrik istasyonu tarafından tahrik edilir. Bu durumda, tahrik istasyonunun çekme elemanında yalnızca bir bölümün statik direnciyle orantılı bir kuvvet üretilir ve çekme elemanı, tüm konveyörü hareket ettirmek için kuvvetleri aktarmaz.

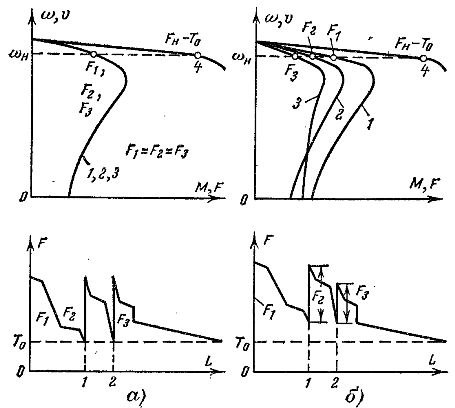

Bantlı konveyörde birkaç tahrik istasyonu varsa, kurulumlarının yeri çekiş kuvveti şemasına göre seçilir, böylece birkaç istasyonun motorlarının çekiş kuvveti yaklaşık olarak tek motorlu bir elektrikli tahrikin kuvvetine eşittir ( İncir. 2).

Pirinç. 2. Bir bantlı konveyörün çekme kuvvetlerinin şeması: a — tek motorlu bir elektrikli tahrik ile; b — çok motorlu elektrikli tahrikli.

Bununla birlikte, tahrik istasyonunun motor gücünün nihai seçimi için, her dal için güncellenmiş bir çekiş kuvvetleri diyagramının oluşturulması gerektiği dikkate alınmalıdır. Bu iyileştirme, tüm bölümlerin çabalarının toplamının, çekiş elemanının kesitinde bir azalma ve buna karşılık gelen sürtünme kayıplarında bir azalma ile belirlenen tek motorlu bir tahrikte kuvvete eşit olmayabileceği gerçeğinden kaynaklanmaktadır. çok motorlu sürücü ile.

Motor gücünün onlarca ve yüzlerce kilovata ulaştığı büyük bantlı konveyörler için, tahrik istasyonları arasındaki rota uzunluğunun çoğunlukla yaklaşık 100-200 m olduğuna dikkat edilmelidir.Tahrik istasyonlarının konveyördeki yapısal entegrasyonunun özellikle bantlı konveyörler için belirli zorluklarla ilişkili ... Bu nedenle, kurulumları için en uygun yerler rotanın bitiş noktalarıdır.Bazı işletmelerde kesitsiz konveyörlerin boyu 1000-1500 m'ye ulaşmaktadır.

Bir bantlı konveyör üzerine birkaç tahrik istasyonunun kurulması, kural olarak, tek motorlu bir elektrikli tahrike kıyasla çok motorlu bir elektrikli tahrikin performansında bir artışa yol açar. Bu, örneğin bir konveyörü çalıştırırken motorun rölantide çalışabilmesi gerçeğiyle belirlenir.

Yük arttıkça ikinci motor ve ardından sonrakiler açılır. Yük azaltılırsa, motorlar kısmen kapatılabilir. Bu anahtarlar, motorların düşük yükte çalışma sürelerinin kısalmasına ve performanslarının artmasına neden olur. Konveyörlerin taşınan malzemeler tarafından tıkanması, yağlayıcının katılaşması nedeniyle statik momentin artması vb. durumlarda, daha yüksek başlangıç torku oluşturmak için tüm motorları birlikte çalıştırmak mümkündür.

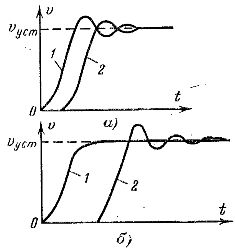

Bantlı konveyörlerin elektrikli tahrikini kontrol etmek için bir sistem seçerken, çekiş elemanının elastik deformasyonlarının ve geçici süreçler sırasında meydana gelebilecek ivmelerin doğru hesaplanması büyük önem taşır. Şek. 3, yaklaşan 1 motorunun çalıştırılmasındaki hız değişiminin grafiklerini ve şeridin 2 dalının sona ermesini gösterir. Konveyör bir endüksiyon sincap kafesli motor tarafından tahrik edilir, motor şaftının statik torkunun sabit olduğu varsayılır.

Konveyörün 1. ve 2. kollarındaki hız değişikliğinin doğası büyük ölçüde bandın uzunluğuna bağlı olacaktır.Konveyörlerin küçük bir uzunluğu için, yaklaşık birkaç on metre, kol 1'deki hız değişim grafikleri ve 2 zamanla birbirine yakın olacaktır (Şekil 3, a). Doğal olarak, bu durumda, şeridin elastik deformasyonu nedeniyle, kol 2, kol 1'e göre bir miktar gecikme ile hareket etmeye başlayacaktır, ancak kolların hızları, bazı dalgalanmalarla da olsa oldukça hızlı bir şekilde aynı seviyeye gelmektedir.

Yaklaşık yüzlerce metre uzun bantlı konveyörler çalışırken durum biraz farklıdır. Bu durumda, tahrik motoru sabit bir hıza ulaştıktan sonra konveyörün giden kolunun 2 konumundan başlatma başlayabilir (Şekil 3, b). Uzun bantlı konveyörlerde sabit motor devrinde gelen koldan 70-100 m mesafedeki bant bölümlerinin hareketinin başlamasında gecikme gözlenebilir. Bu durumda bantta ilave elastik gerilim oluşturulur ve çekme kuvveti bir tekme ile bandın sonraki bölümlerine uygulanır.

Konveyörün tüm bölümleri sabit bir hıza ulaştıkça bandın elastik gerilimi azalır. Depolanan enerjinin geri dönüşü, kayışın hızının sabit olana ve salınımlarına kıyasla artmasına neden olabilir (Şekil 3, b). Çekme elemanının bu tür geçici bir doğası, kayışın daha fazla aşınmasına ve bazı durumlarda yırtılmasına yol açtığı için son derece istenmeyen bir durumdur.

Bu koşullar, bantlı konveyörlerin elektrikli tahrikindeki başlatma ve diğer geçici süreçlerin doğası gereği, sistemin hızlanmasını sınırlamak için katı gerekliliklerin belirlenmesine yol açar. Memnuniyetleri, elektrikli tahrikin belirli bir komplikasyonuna yol açar: faz rotorlu asenkron motorlar için çok seviyeli kontrol panelleri, ek yük, çalıştırma cihazları vb.

Pirinç. 3. Başlangıçta bantlı konveyörün çeşitli bölümlerinin hız diyagramları.

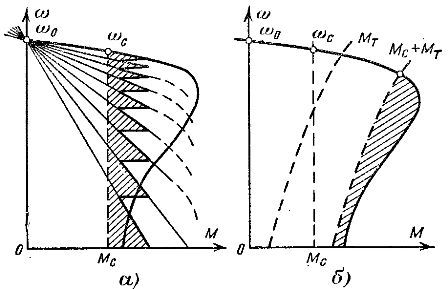

Başlangıçta bantlı konveyörlerin elektrikli tahrikinde hızlanmayı sınırlamanın en basit yolu reostat kontrolüdür (Şekil 4, a). Bir başlangıç karakteristiğinden diğerine geçiş, sistemin sorunsuz bir şekilde hızlanmasını sağlar. Soruna benzer bir çözüm genellikle bantlı konveyörlerde kullanılır, ancak kontrol panellerinin ve başlatma reostalarının boyutunda önemli bir artışa yol açar.

Bazı durumlarda, elektrikli tahrik sisteminin hızlanmasını başlatma sırasında motor milini ek frenleyerek sınırlamak daha uygundur, çünkü MT ek fren torkunun oluşturulması dinamik torku azaltır (Şekil 4, b). Grafiklerden de görülebileceği gibi, yavaşlama nedeniyle sistemin ivmesi yapay olarak düşürülmekte, bunun sonucunda konveyörün giriş ve çıkış kollarındaki hız dalgalanmaları azaltılmaktadır. Çalıştırmanın sonunda, ilave frenleme torkunun kaynağı motor milinden ayrılmalıdır.

Pirinç. 4. Bantlı konveyörlerin çalıştırılma yöntemleri.

Geçerken, elektrikli tahrik sistemindeki hızlanma sınırlamasının her iki yöntemi aynı anda kullanarak elde edilebileceğini not edelim, örneğin, reosta ek bir frenleme torku kaynağı bağlayarak başlar. Bu yöntem, bandın maliyetinin tüm kurulumun sermaye maliyetinin çoğunluğunu belirlediği uzun tek bölümlü konveyörlerde kullanılır.

Şaft üzerinde yapay bir yük oluşturarak sistemin düzgün bir şekilde çalıştırılması, pratik olarak elektrikli veya hidrolik kontrollü geleneksel pabuçlu frenler, motor miline endüksiyon veya sürtünmeli kavramalar bağlayarak, ek fren makineleri vb. kullanılarak gerçekleştirilir. stator devresi.

Konveyör bandındaki hızlanmaların sınırlandırılması sorununun, örneğin iki motorlu bir döner statorlu tahrik sistemi, çok hızlı bir sincap kafesli motor sistemi, tristör kontrollü asenkron bir elektrikli tahrik gibi başka yollarla da elde edilebileceğini not ediyoruz. motor rotor devresinde ve diğerleri.

Zincirli konveyörler için tahrik motorunun kural olarak en büyük yükün olduğu bölümden sonra yerleştirilmesi gerektiğine dikkat edilmelidir, örn. rotanın büyük miktarda yükün ve dik yokuşların ve dönüşlerin olduğu bölümü.

Genellikle bu öneriye göre motor en yüksek kaldırma noktasına konumlandırılır. Sürücüyü kurarken, rayın çok sayıda virajlı bölümlerinde mümkün olduğunca az gerilim olması gerektiğini dikkate alın: bu, rayın kavisli kısmındaki kayıpların azalmasına yol açar.

Zincirli konveyörün tahrik motorunun gücünün belirlenmesi, tüm güzergah boyunca çekme kuvvetinin diyagramının çizilmesi temelinde de gerçekleştirilir (bkz. Şekil 1, b).

Şemaya göre çekme elemanının yaklaşan bölümündeki gerilim ve kuvvetin yanı sıra hareket hızını bilmek, elektrikli tahrikin gücü formülle hesaplanabilir.

Zincirli konveyörler, yolların hatırı sayılır uzunluğuna rağmen, nispeten düşük hızlar nedeniyle, örneğin makine imalat işletmelerinde, çoğunlukla nispeten düşük güce (birkaç kilovat) sahip bir tahrik motoruyla çalışır. Ancak aynı tesislerde, birkaç tahrik motorunun kullanıldığı zincir tahrik ünitelerine sahip daha güçlü konveyör kurulumları bulunmaktadır. Bu elektrikli tahrik sisteminin bir dizi ayırt edici özelliği vardır.

Çok motorlu bir zincirli konveyör tahrikinde, dengedeki motorların rotorları, çekiş elemanı aracılığıyla mekanik olarak bağlı oldukları için aynı hıza sahip olacaktır. Geçici modlarda, çekiş elemanının elastik deformasyonları nedeniyle rotor hızları biraz farklı olabilir.

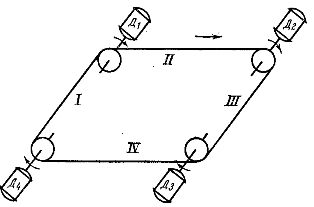

Çok motorlu bir konveyörün makinelerinin rotorları arasında mekanik bir bağlantının varlığından dolayı, branşmanlardaki farklı yüklerden dolayı çekiş elemanında ek gerilimler ortaya çıkar. Bu gerilmelerin doğası, Şekil 1'de gösterilen boru hattı şeması dikkate alınarak açıklanabilir. 5. Konveyör ayırıcılarda aynı yük ile, eğer özellikleri aynı ise, dört motor da aynı hıza ve yüke sahip olacaktır.

Pirinç. 5. Çok motorlu bir konveyör şeması.

Branş I üzerindeki yükteki bir artış, her şeyden önce D1 motorunun hızının düşmesine ve D2, D3 ve D4 motorlarının hızlarının sabit kalmasına yol açacaktır. Böylece, D2 motoru, D1 motorundan daha yüksek bir hızda dönecek ve II ve ardından I dallarında ek bir voltaj oluşturacaktır.

Branş II'deki voltaj D1 motorunun bir miktar boşalmasına neden olacak ve hızını artıracaktır. D3 motoru, konveyörün II. dalından yükün bir kısmını alacağından, aynı resim II. Branşta da olacaktır. Yavaş yavaş, motorların hızları ve yükleri eşitlenir, ancak çekiş elemanında ek stres oluşur.

Çok motorlu bir zincirli tahrik sistemi seçerken, çekiş kuvveti diyagramı, tek bir motorla aynı şekilde çizilir. Elektrikli tahrik, konveyörün hareketine karşı direncin üstesinden gelmek için gerekli olan maksimum çekiş kuvvetini sağlamalıdır. İncirde. Şekil 1, b, konveyörün çekme elemanındaki çekme kuvvetlerinin bir diyagramını gösterir, buna göre tahrik istasyonlarının kurulum yerinin ana hatları çizilebilir.

Örneğin, tahrik istasyonu sayısının üç olduğu ve tüm motorların aynı çekiş kuvvetini sağlaması gerektiği koşulunu ayarlarsak, motorlar 0 noktası ile karakterize edilen bir konuma ve 0 -1 ve 0- mesafesinde kurulmalıdır. sırasıyla 2 (Şekil 6, a) Konveyörün çalışması sırasında, motorların mekanik özelliklerinin tam olarak eşleşmesi durumunda, her biri yaklaşık olarak aynı çekiş kuvvetini (Fn - T0) / 3 oluşturur. .

Pirinç. 6. Zincirli konveyörün çekiş elemanındaki yük dağılımı grafikleri.

Zincirli konveyörlerde çok motorlu sürücülerin kullanılması, mekanik ekipmanın daha hafif seçilebilmesinin bir sonucu olarak, çekiş elemanı üzerindeki yükü önemli ölçüde azaltır. Konveyördeki en uygun tahrik istasyonu sayısı, hem elektrikli tahrikin hem de mekanik ekipmanın maliyetini hesaba katan seçeneklerin teknik ve ekonomik bir karşılaştırması yoluyla seçilir.

Motorların özelliklerinin biraz farklı olması durumunda, her makine hesaplanandan farklı bir çekiş kuvveti oluşturabilir. İncirde. Şekil 6a, aynı güçteki, aynı parametrelere sahip üç motorun mekanik özelliklerini göstermektedir ve Şek. 6, b - farklı parametrelere sahip motorların özellikleri. Motorların oluşturacağı kuvvetler ortak karakteristik 4 oluşturularak bulunur.

Tüm konveyör motorlarının rotorları çekiş elemanına sıkıca bağlı olduğundan, hızları zincirin hızına karşılık gelir ve toplam kuvvet eşittir (Fa — T0). Her motorun itme gücü, nominal hıza ve 1, 2, 3 ve 4 geçiş özelliklerine karşılık gelen yatay bir çizgi çizilerek kolayca elde edilebilir.

İncirde. Şekil 6, a ve b'de motorların mekanik özelliklerine ek olarak çekiş kuvveti diyagramları gösterilmektedir. Motorların farklı karakteristiklerine sahip olan cer elemanında, konveyör motorlarının geliştirdiği cer kuvvetlerinin farklılığından dolayı ek gerilim oluşturulabilmektedir.

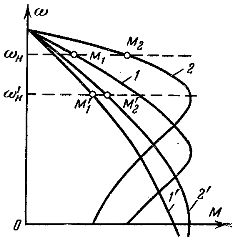

Konveyör tahrik istasyonlarının motorları seçilirken karakteristikleri kontrol edilmeli ve mümkünse tam bir uyum sağlanmalıdır.Bu koşullara bağlı olarak, rotor devresine ek dirençler eklenerek özelliklerin eşleşmesinin sağlanabildiği sargı rotorlu asenkron motorların kullanılması tavsiye edilir.

İncirde. Şekil 7, iki motorlu elektrikli konveyör tahrikinin mekanik özelliklerini göstermektedir. 1 ve 2 özellikleri doğaldır, sırasıyla 1 've 2' özellikleri motorun rotor devresine eklenen ek dirençle elde edilir. Motorlar tarafından geliştirilen toplam tork ve çekiş kuvveti, hem sert 1, 2 hem de yumuşak 1', 2' özellikleri için aynı olacaktır. Ancak, motorlar arasındaki yük, yumuşak özelliklerle daha uygun bir şekilde dağıtılır.

Pirinç. 7. Farklı rijitlik özelliklerine sahip konveyör motorları arasındaki yük dağılımı.

Mekanik ekipman tasarlanırken, motorların özelliklerinin yumuşamasıyla konveyör hızının düştüğü dikkate alınmalı ve konveyörün sabit bir nominal hızını korumak için dişli oranının değiştirilmesi gerekmektedir. şanzımanlar. Uygulamada, konveyör motorlarının rotor devresine, rotorun nominal direncinin %30'undan fazla olmayan ek direnç uygulanması tavsiye edilir. Bu durumda motor gücü yaklaşık 1 / (1 —s) kat artmalıdır. Sincap kafesli asenkron motorlar konveyör üzerine monte edildiğinde kayması yüksek seçilmelidir.