Elektrikli ürün ve cihazların güvenilirliği

Bir elektrikli ürünün kalitesini belirleyen özellikler arasında, güvenilirliğin özel bir yeri vardır - ürünün işlevlerini yerine getirme yeteneği, kalite göstergelerinin değerlerini zaman içinde veya önceden belirlenmiş sınırlar içinde değiştirmeden tutması.

Bir elektrikli ürünün kalitesini belirleyen özellikler arasında, güvenilirliğin özel bir yeri vardır - ürünün işlevlerini yerine getirme yeteneği, kalite göstergelerinin değerlerini zaman içinde veya önceden belirlenmiş sınırlar içinde değiştirmeden tutması.

Elektrikli ürün - elektrik enerjisinin üretimi veya dönüştürülmesi, iletilmesi, dağıtılması veya tüketilmesi için tasarlanmış bir üründür (GOST 18311-80).

Herhangi bir elektrikli ürün veya cihaz aşağıdaki durumlardan birinde olabilir:

-

dik

-

arızalı,

-

çalışma

-

çalışmayan

-

sınırlayıcı.

İyi çalışır durumda olan bir ürün aynı zamanda çalışmaktadır, ancak çalışan bir ürün mutlaka iyi bir ürün değildir. Örneğin, jeneratör mahfazasındaki hasar (ezikler, çizikler, boyalı yüzeydeki kusurlar vb.) jeneratörü çalışmaz hale getirir, ancak aynı zamanda çalışır durumda kalır.

Kural olarak, ürünün çalışma durumu, belgelerde belirtilen parametre listesine ve bunların değiştirilmesi için izin verilen sınırlara göre belirlenir. Verimlilik kaybına reddetme denir.

Başarısızlığın nedenleri hem izin verilen dış etkilerin aşılması hem de ürün kusurları olabilir. Tüm kusurların arızaya yol açmadığını unutmayın. Bir ürünün arızası, gürültünün görünümü, yanmış yalıtım ve emprenye malzemelerinin kokusunun görünümü, aşırı ısınma, kontrol cihazlarının ve aletlerinin okumalarındaki bir değişiklik vb. ile değerlendirilir.

Doğası gereği, tüm kusurlar ve hasarlar şunlar olabilir:

-

elektrik

-

mekanik

Elektrik, kopuk kontakları, kısa devreleri, açık devreleri, bağlantı hatalarını vb. içerir.

Mekanik arızalar elemanların montajında, servo motorlardan kontrollere kadar iletim sistemlerinde, aktüatörlerde, röle ve kontaktörlerin hareketli parçalarında vb. arızalardır.

Kurallar, yöntemler ve kontrol araçları ile ilgili olarak, kusurlar ayrılır:

-

açıkça, hangi belgelerin kurallar, yöntemler veya kontroller sağladığını tespit etmek için,

-

amaçlanmadığı gizli.

Örneğin, bir parçanın kalitesi sadece geometrik boyutları ölçülerek kontrol ediliyorsa, bu boyutların toleranstan sapması bariz bir kusur olacaktır. Aynı zamanda, iş parçasının içinde, iş parçasının boyutları ölçülürken tespit edilemeyen çatlaklar ve boşluklar olabilir. Uygulanan kontrol yöntemi ile bu kusurlar gizlenecektir. Gizli kusurları tespit etmek için, bu ürünün belgelerinde sağlanmayan diğer kurallar, yöntemler ve kontrol araçları kullanılır, özellikle boşluklar ve çatlaklar X-ışını muayenesi ile tespit edilebilir.

Arızalar çeşitli nedenlerle ortaya çıkabilir, ancak diğer elemanların arızası ile ilgili değilse bağımsız olarak adlandırılırlar.Başka bir arızadan kaynaklanan arıza bağımlı olarak kabul edilir (örneğin, bir transistörün tabanının devreyle bağlantısının kesilmesinden sonra arızalanması).

Genellikle güvenilirlik, arızaların olmamasıyla, yani güvenilirliğiyle ilişkilendirilir.

Genel olarak güvenilirlik, güvenilirliğe ek olarak dayanıklılık, bakım, koruma gibi özellikleri içerir... Genellikle güvenilirlik güvenilirlik göstergelerinde yer alan özelliklerin nicel bir değerlendirmesi olarak adlandırılır... Güvenilirlik göstergeleri ile diğer göstergeler arasındaki temel fark, boyutu ne olursa olsun, hepsinin rasgele değişkenlerin rasgele olmayan özellikleri olduğunu.

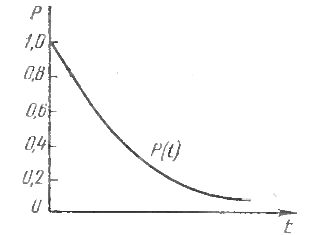

"Hatasız çalışma olasılığı" göstergesiyle ifade edilen güvenilirlik gibi bir özelliğin içeriğini açıklayalım. t = 0 anında, n benzer ürünün aynı anda işe dahil olduğunu varsayalım. Δt = t zaman aralığından sonra hizmet edilecek m ürün olacaktır. Daha sonra t - P (t) zamanında hatasız çalışma olasılığı, m - t anında çalışan ürün sayısının toplam ürün sayısına n, yani m oranı olarak tanımlanabilir.

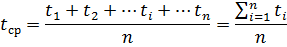

n ürünün eşzamanlı çalışmasında, ilk ürün arızalandığında böyle bir zaman noktası t1 oluşur. t2 anında, ikinci ürün başarısız olur. Yeterince uzun çalışmayla, n ürünün sonuncusunun arızalanacağı tn zamanında bir nokta gelecektir. tn> … t2> t1 olduğundan, bir ürünün çalışma süresinden başka bir ürünün çalışma süresini tek başına belirlemek mümkün değildir. Bu nedenle, çalışma süresi ortalama bir değer olarak belirlenir.

Grafikten (Şekil 1), hatasız çalışma olasılığının zaman içinde değiştiği görülebilir.İlk anda, hatasız çalışma olasılığı P(t) = 1 ve ortalama hatasız çalışma süresi tcp sırasında, P(t) değeri 1'den 0,37'ye düşer.

5 tcp sırasında, neredeyse tüm n ürün başarısız olacak ve P(t) neredeyse sıfır olacaktır.

Şekil 1. Ürünün zamanında hatasız çalışma olasılığının bağımlılığı

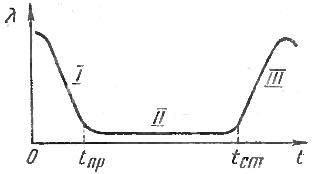

Pirinç. 2. Ürünlerin başarısızlık oranlarının zamana bağlılığı

Ürün hasarı, çalışma süresine bağlıdır. Arıza henüz oluşmadıysa, her bir zaman biriminde ürün arızası olasılığı, arıza oranı ile karakterize edilir ve λ (t) ile gösterilir. Bu göstergeye lambda özelliği denir. Zaman içinde λ değişiminin üç ana periyodu ayırt edilebilir (Şekil 2): I-0'dan tpr'ye kadar süren tükenme periyodu, II-tpr'den tst'ye normal çalışma periyodu, III — tst'den ∞'a yaşlanma periyodu …

Dönem I'de, üründe gizli kusurları olan unsurların varlığı, ürün üretiminin teknolojik süreçlerinin ihlali vb. İle açıklanan hasar derecesi artar. Periyot II, elementlerin yaşlanmasının olmamasıyla açıklanan λ (t)'nin göreli sabitliği ile ayırt edilir. Dönem II'nin bitiminden sonra, λ(t), eskime ve aşınma nedeniyle arızalanan elemanların sayısındaki artış nedeniyle keskin bir şekilde artar. Ürünün dönem III'te çalıştırılması, onarım maliyetlerindeki keskin artış nedeniyle ekonomik olarak uygulanamaz hale gelir. Bu nedenle, tst'den önceki süre, ürünün atılmadan önceki ortalama hizmet ömrünü belirler.

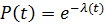

Ürünün arıza oranı λ (t) ve arızasız çalışma olasılığı P (t), oran ile birbiriyle ilişkilidir.

Bu ifadeye üstel güvenilirlik yasası denir.

Ürünün teknik belgelerinde kaydedilen güvenilirlik göstergelerinin değeri, bilgisayar veya hesaplama da dahil olmak üzere özel cihazların rastgele arıza süreçlerini modelleyerek özel güvenilirlik testleri ile doğrulanmalıdır. Güvenilirliği doğrulamak için başka yöntemlerin kullanılıp kullanılmayacağına bakılmaksızın, hesaplama yönteminin bir ürünün tasarımında hemen hemen her zaman kullanıldığına dikkat edilmelidir.

Bir ürünün güvenilirliği hesaplanırken, ya üründe yer alan unsurların güvenilirliğine ilişkin tablo göstergeleri kullanılır ya da tasarlanana benzer ürünler için yukarıdaki yöntemlerden herhangi biri ile elde edilen veriler kullanılır.

Bilinen güvenilirlik hesaplama yöntemlerinden en basiti, hasar oranı λ(t)'nin zaman içinde sabit olduğu katsayı yöntemidir. Gerekirse, çalışma modlarının ve çalışma koşullarının ürünün güvenilirliği üzerindeki etkisi k1, k2,... kn düzeltme faktörleri tarafından dikkate alınır.

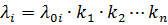

Belirli bir elemanın gerçek çalışma koşullarında arıza derecesi λi, formülle hesaplanır.

burada λоi, normal koşullar altında çalışan bir elemanın hasar derecesinin tablo değeridir, k1 ... kn, çeşitli etkileyen faktörlere bağlı düzeltme katsayılarıdır.

Farklı çalışma koşullarında mekanik faktörlerin etkisine bağlı olarak k1 katsayısının değerleri aşağıda verilmiştir:

Çalışma Koşulları Düzeltme Faktörü Laboratuvar 1.0 Sabırsız 1.07 Gemi 1.37 Otomotiv 1.46 Demiryolu 1.54 Uçak 1.65

Ortamın iklim faktörlerine bağlı olarak k2 katsayısı aşağıdaki değerlere sahip olabilir:

Sıcaklık Nem Düzeltme faktörü +30,0±10,0 65±5 1,0 +22,5±2,5 94±4 2,0 +35,0±5,0 94±4 2,5

Diğer faktörler için düzeltme faktörleri, güvenilirlik kılavuzlarında bulunabilir.

Özel güvenilirlik testleri, teknik belgelerde belirtilen güvenilirlik göstergelerini doğrulamanın ana yöntemidir. Bu tür testler, ürünün teknik özelliklerinde (TU) belirtilen süre içinde ve ayrıca ürünün üretim teknolojisindeki değişiklikler veya bileşenlerde ve malzemelerdeki değişiklikler durumunda, bu değişikliklerin güvenilirliği etkileyebilecek olması durumunda periyodik olarak gerçekleştirilir. ürünün. Teknik özellikler, ESKD standartlarının sağladığı bölümlere ek olarak bir test planı içeren bir güvenilirlik test programı içerir.

Test planı - test edilecek ürün sayısını, test prosedürünü ve sonlandırma koşullarını belirleyen kurallar.

En basit test planı, n benzer ürünün aynı anda test edilmesi, arızalı ürünlerin değiştirilmemesi veya tamir edilmemesi, testlerin ya önceden belirlenmiş bir test süresi geçtikten sonra ya da kalan çalışır durumdaki ürünlerin her birinin önceden belirlenmiş bir süre boyunca çalıştırılmasının ardından durdurulmasıdır.

Ürün güvenilirlik göstergeleri, ürünün çalışması sırasındaki performansına ilişkin bilgilerin toplanması ve işlenmesi sonucunda da belirlenebilir.Farklı sektörlerde geçerli olan belgelerin biçimleri kendi aralarında farklılık göstermekle birlikte, buna bakılmaksızın aşağıdaki bilgileri yansıtmaları gerekmektedir:

-

ürünün toplam süresi,

-

Kullanım Şartları,

-

arızalar arasındaki ürünün çalışma süresi,

-

hasarların sayısı ve özellikleri,

-

belirli bir hasarı ortadan kaldırmak için onarım süresi,

-

kullanılan yedek parçaların türü ve miktarı, vb.

Operasyonel verilere dayalı güvenilir ürün güvenilirliği göstergeleri elde etmek için, arızalar ve kusurlar hakkındaki bilgiler zaman içinde sürekli olmalıdır.