Mevcut kaynakları ve ağı çalıştırma desteği

Enerji santrallerinde ve trafo merkezlerinde elektrikli ekipmanlarla çalışırken, özellikle şarj edilebilir piller olmak üzere çalışma akımı kaynaklarının korunması çok önemlidir. Çalışmalarının güvenilirliği büyük ölçüde pillerin yerleştirildiği tesisin durumuna ve çalışmaları için tüm kuralların sistematik ve katı bir şekilde uygulanmasına bağlıdır.

Enerji santrallerinde ve trafo merkezlerinde elektrikli ekipmanlarla çalışırken, özellikle şarj edilebilir piller olmak üzere çalışma akımı kaynaklarının korunması çok önemlidir. Çalışmalarının güvenilirliği büyük ölçüde pillerin yerleştirildiği tesisin durumuna ve çalışmaları için tüm kuralların sistematik ve katı bir şekilde uygulanmasına bağlıdır.

Depolama odalarında (akümülatörlerde) sıcaklık en az +10°C, sabit yük olmayan trafo merkezlerinde ise en az +5°C olmalı, besleme ve egzoz havalandırmasının çalışması ve temizliği izlenmelidir.

Bir patlamayı önlemek için (akünün çalışması sırasında önemli miktarda hidrojen salınımı mümkündür), akü odasında sigara içmek, ateş yakmak, üflemeli meşale kullanmak ve kaynak yapmak yasaktır. Isıtma cihazları flanşlı bağlantılara sahip olmamalıdır. Akü şarj edilirken havalandırma açık olmalıdır.

Akü odası asit yanması durumunda her zaman %5 soda solüsyonu ve alkali ile çalışırken %10 borik asit solüsyonu içermelidir.

Akü bölmelerindeki havanın sülfürik asit dumanlarıyla doymasını önlemek için kavanozlar cam plakalarla kapatılmıştır. Sülfürik asit buharı plakaların alt yüzeyinde yoğunlaşır ve tekrar tekneye akar.

Buzlu camlar, pilleri doğrudan güneş ışığından korumak için kullanılır. Duvarlar, tavanlar ve tüm metal aksamlar aside dayanıklı boya ile boyanmaktadır. Tellerin boyasız kısımları vazelin ile yağlanır. Aküler koruyucu giysi (lastik botlar ve eldivenler, lastik önlükler, aside dayanıklı yün veya pamuklu giysiler), gözlükler, akü lambası veya kapalı bir el feneri ile donatılmalıdır.

Şarj işleminde, plakalardaki gecikmeli elemanlar ve kısa devreler ortaya çıkar - zayıf gaz salınımları ve şarj ilerledikçe her bir elemanda eşit olarak 1,21 g / cm3'e çıkması gereken elektrolitin düşük yoğunluğu nedeniyle. Şarjın sonu bir dizi işaretle karakterize edilir: her hücrenin elektrolitinin voltajı ve yoğunluğu en yüksek değerlere ulaşır (sırasıyla 2,5-2,75 V ve 1,2-1,21 g / cm3) ve 1 saat yoğun, sabit kalır gaz oluşumu (pilin kaynaması) şarj akımı açıldıktan hemen sonra başlar.

Şarj olurken elektrolitin sıcaklığı 40°C'yi geçmemelidir. Şarj kapasiteli piller her zaman şarjlı durumda olmalıdır. Normal şartlarda hücrelerdeki voltaj 2,15 ± 0,05 V'ta tutulur. Derin deşarjlarda hücrelerdeki voltaj en az 1,9-1,85 V olmalıdır.

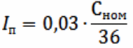

Şamandıra akımı şöyle olmalıdır:

burada Uyku, pilin nominal (10 saatlik mod) elektrik yüküdür, Ah.

Tüm pillerde, damıtılmış su, hunili cam veya plastik bir tüp kullanılarak yalnızca kabın dibine dökülür. Tüpün uzunluğu, huni kabın kenarına dayandığında tüp kabın dibine 5-7 cm ulaşmayacak şekilde seçilir, elektrolitin üzerine su düşmemesine dikkat edilmelidir. Elektroliti oluştururken, sülfürik asit damıtılmış suya ince bir akışla (ve tersi değil) dökülerek çözeltiyi sürekli karıştırarak dökülmelidir.

En az dörtte bir kez, hücrelerin voltajı ve damarların üst ve alt katmanlarındaki elektrolit yoğunluğu ölçülür. Yoğunluk farkı 0,02 g / cm3'ten fazla olmamalıdır.

En az 3 ayda bir önerilir. 1-2 s izin verilen maksimum akımla boşaldığında, örneğin en güçlü elektromıknatısa sahip pile en yakın anahtarı açtığınızda, pil terminallerindeki voltajı ölçerek pilin durumunu kontrol edin. Bu durumda akü voltajı, akım atlamasından önceki andaki voltajdan 0,4 V'tan fazla düşmemelidir.

Arızaların zamanında tespiti için piller sistematik olarak kontrol edilir: günlük olarak pil operatörü (büyük trafo merkezlerinde) veya görevli elektrikçi (görevli personelin bulunduğu trafo merkezlerinde), ayda 2 kez elektrik departmanı kaptanı tarafından veya sürekli personeli olmayan trafo merkezlerinde operasyonel saha ekibi tarafından ekipman denetimlerinde programa göre trafo merkezi başkanı.

Denetimler sırasında şunları kontrol ederler:

• tabakların bütünlüğü ve içlerindeki elektrolit seviyesi, kapak camlarının doğru konumu, sızıntı olmaması, tabakların, rafların, duvarların ve zeminin temizliği,

• gecikmeli elemanların bulunmaması (genellikle gecikmeli öğenin elektrolit yoğunluğu düşüktür ve gaz salınımı zayıftır), gecikmenin nedeni çoğunlukla tortu oluşumu, kayıp nedeniyle oluşabilen plakalar arasındaki kısa devredir. aktif kütle, plakaların bozulması,

• elektrolit seviyesi (hücrelerdeki plakalar her zaman elektrolit ile kaplanmalıdır, seviyesi plakaların üst kenarından 10-15 mm yukarıda tutulur), seviye düştüğünde elektrolit yoğunluğu varsa saf su eklenir 1,2 g/cm3'ten yüksek veya yoğunluğu 1,18 g/cm3 olan sülfürik asit çözeltisi, 1,2 g/cm3'ten az ise,

• sülfatlaşma olmaması (beyaz renk), plakalarda bozulma ve kısa devre - en az 2-3 ayda bir, kısa devre belirtileri, diğerlerine kıyasla düşük voltaj ve hücredeki elektrolit yoğunluğudur (a ile metal kısa devre, plakalar ısınır, elektrolitin sıcaklığı da yükselir),

• temas korozyonu olmaması,

• tortunun seviyesi ve doğası (cam eşyalarda), plakanın alt kenarı ile tortu arasındaki mesafe en az 10 mm olmalı ve plakaların kısa devre yapmasını önlemek için tortu derhal uzaklaştırılmalıdır,

• eleman anahtarının (varsa) servis kolaylığı, bitişik kontaklar arasında kısa devre olup olmadığını, sürgüye yerleştirilmiş direncin bütünlüğünü kontrol edin,

• şarj etme ve şarj etme cihazlarının servis kolaylığı,

• havalandırma ve ısıtma işlevi (kışın),

• elektrolit sıcaklığı (kontrol elemanları aracılığıyla).

Periyodik olarak, en az ayda bir, her hücrenin voltajını ve elektrolit yoğunluğunu kontrol edin. İzolasyonun durumu denetimler sırasında sistematik olarak izlenir.

Elektrolitteki safsızlıkların varlığı, plakaların tahrip olmasına neden olabilir ve pilin hizmet ömrü ve kapasitesi doğrudan elektrolitin kalitesine bağlıdır. En zararlı safsızlıklar demir, klor, amonyak, manganezdir. Safsızlıkların girişini önlemek için, sülfürik asit ve damıtılmış su bir kimya laboratuvarında kontrol edilir. Yılda en az bir kez, çalışan bir pilin tüm elemanlarının 1/3'ünün elektroliti analiz edilir.

Pil kapasitesi her 1-2 yılda bir kontrol edilir. Bunu yapmak için, şarj edilen pil önceden dağıtılmış bir yüke 1,7-1,8 V'luk bir voltaja deşarj edilir ve akıma ve deşarj süresine bağlı olarak kapasite belirlenir.

Kontrol ederken - ayda en az bir kez - aşağıdaki cihazları kullanın: yalıtım direncini ölçerken - iç direnci en az 50 kOhm olan bir voltmetre ile, her bir pilin voltajını ölçerken - 0-3 V'luk portatif bir voltmetre ile ölçek, elektrolitin yoğunluğunu ve sıcaklığını ölçerken - 1.1 - 1.4 g / cm3 ölçüm aralığı ve 0.005 dereceli bir hidrometre (hidrometre) ve 0-50 ° C aralığında bir termometre.

Akümülatörlerin rutin onarımları, gerekirse yılda bir kez yapılır, büyük onarımlar - 12-15 yıldan daha erken olmamak üzere.Bir dizi güç sisteminde (Mosenergo, vb.), ortalama onarımlar her 2 yılda bir yapılır ve bu süre zarfında tespit edilen eksiklikler ve ihlaller giderilir: plakaların ve ayırıcıların değiştirilmesi, izolatörler ve kaplar arasındaki contalar, rasyonların ve temasların durumu kontrol edilir, yağlanır ve kutuların ve rafların dış yüzeyleri, hareketli parçalar ve izolatörler silinerek vb.

• Bataryaların şarj ve deşarj durumuna göre voltaj ve akımın düzenlenmesi,

• kurulu olan cihazlara ve sinyalizasyon ekipmanlarına göre cihazın çalışmasının kontrolü,

• yanmış sigortaların ve lambaların değiştirilmesi,

• cihazın dış yüzeylerindeki tozun alınması,

• röle kontaklarının, kontaktörlerin vb. çalışmasının kontrolü.

Doğrultulmuş akım kaynakları (doğrultucular, güç kaynakları, dengeleyiciler) ile çalışma, harici bir inceleme, mahfaza ve ekipmanı tozdan temizleme, kusurları belirleme, cihazlar üzerindeki yükü izleme, cihazların ısınmasını ve soğumasını izlemeyi içerir. Ek olarak, ferrorezonans dengeleyiciler (C-0.9 ve benzeri) üzerindeki yük izlenmelidir, çünkü düşük yükte bu cihazlar kararlı bir çıkış voltajı sağlamaz.

Doğrultucu ünitelerin otonom çalışma akımı kaynakları olmadığı ve sadece alternatif akım devrelerinde voltaj olması durumunda çalışmalarının mümkün olduğu göz önüne alındığında, operasyonları sırasında ATS ünitelerinin, devre kesicilerin, kontaktörlerin, rölelerin ve rölelerin çalışma kapasitelerine özel dikkat gösterilmektedir. AC güç redresörlerinin güvenilirliğini sağlayan diğer ekipmanlar.

Çalışan kapasitör kaynaklarının ana görevi, her zaman şarjlı durumda olmalarını ve kesme elektromıknatıslarının, rölelerin ve diğer cihazların çalışmasını sağlamaya hazır olmalarını sağlamaktır.Bunu yapmak için, kapasitörlerin, gücün yalıtımını korumak gerekir. devreler ve diğer öğeler uygun durumda.

AC güç kaybı, bu durumda hızla boşaldıkları için kapasitör kaynakları için özellikle tehlikelidir. 1,5 dakika içinde, kondansatörlerin şarjı o kadar azalır ki, artık anahtarların açılması vb. için çalışma devrelerine güç sağlayamazlar. Kapasitörler şarj cihazından değil, aynı zamanda 500-1000 ohm'luk bir dirençle şöntleyerek deşarj olur.

Çalışma akımı kondansatör kaynaklarının testi yılda yaklaşık bir kez yapılır, kondansatörlerin şarj voltajı seviyesi yüksek dirençli bir voltmetre ile ölçülür, ayrıca diyotların servis edilebilirliği kontrol edilir. Şarj cihazları, 400 V'a kadar kapasitörleri şarj etmek için tasarlanmıştır.

AC kaynağı olarak kullanılan transformatörlere, güç ve alet transformatörlerine bakım yapılır.

ATS ekipmanının, panoların ve kesicilerin, kontaktörlerin, sigortaların bakımı, alçak gerilim elektrikli ekipmanın çalışmasıyla aynı şekilde gerçekleştirilir. Kontrol devrelerindeki arızaların ciddi sonuçlara yol açabileceği unutulmamalıdır. Bu nedenle, doğrultucu akım devrelerinde koruyucu cihazların izolasyon kontrolü ve seçiciliğini sağlayan çalışma akımının varlığına özel dikkat gösterilmelidir.

Genellikle 1000 V megohmmetre ile ölçülen çalışma akımı devrelerindeki izolasyon direnci en az 1 megohm düzeyinde tutulmalıdır.