Patlama kaynağı - nedir ve nasıl kullanılır

Çoğu zaman, yapıları tasarlama sürecinde mühendisler malzeme seçimi sorunuyla karşı karşıya kalırlar - bazı yapısal işlevleri yerine getirmek için ideal olan malzemeler, diğer operasyonel gereksinimleri karşılamak için gerekli özelliklere sahip değildir. Örneğin, bir malzeme iyi korozyon direncine, elektrik iletkenliğine ve termal iletkenliğe sahip olabilir, ancak yetersiz sertlik veya aşınma direncine sahip olabilir. Patlama kaynağı ile üretilen malzemeler.

Çoğu zaman, yapıları tasarlama sürecinde mühendisler malzeme seçimi sorunuyla karşı karşıya kalırlar - bazı yapısal işlevleri yerine getirmek için ideal olan malzemeler, diğer operasyonel gereksinimleri karşılamak için gerekli özelliklere sahip değildir. Örneğin, bir malzeme iyi korozyon direncine, elektrik iletkenliğine ve termal iletkenliğe sahip olabilir, ancak yetersiz sertlik veya aşınma direncine sahip olabilir. Patlama kaynağı ile üretilen malzemeler.

Muhtemel bir teknolojik süreç olarak patlayıcı kaynak, İkinci Dünya Savaşı sırasında, bombaların patlamasından sonra diğer metal nesnelerle kaynaklanmış mermi parçaları bulunduğunda keşfedildi. 1960'ların başında DuPont, pratik bir patlayıcı kaynak işlemi geliştirdi ve Amerika Birleşik Devletleri'nde patentini aldı.

O zamandan beri patlama kaynağı teknolojisi hızla gelişti ve petrol endüstrisi için bimetal üretiminden elektronikteki sızdırmaz bağlantılara kadar birçok alanda uygulandı.Patlama kaynağıyla elde edilen parçalar, daha önce ulaşılamayan ürün hizmet ömrü sınırına - 30 yıla kadar - ulaşmayı mümkün kıldı.

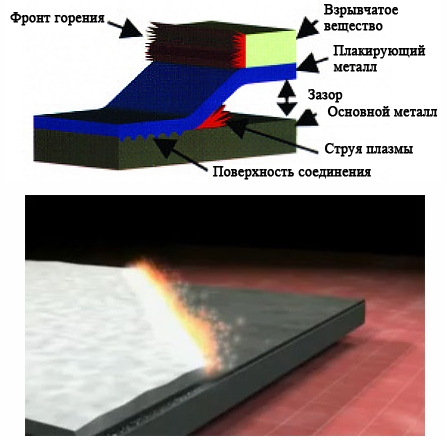

Patlatma kaynağı işlemi ilk bakışta oldukça basittir. Birleştirilecek metaller küçük bir boşluk bırakılarak birbirine yakın yerleştirilmelidir. Patlayıcı katman, üst plaka üzerine eşit olarak dağılmıştır. Ortaya çıkan sandviç yapı patlar ve yeni bir yapısal malzeme oluşur.

Patlama kaynak işlemi

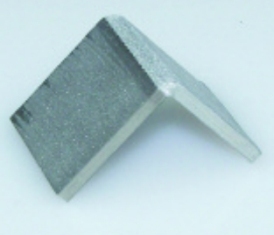

İki ayrı ve genellikle tamamen farklı malzemeden, tek bir kaynaklı metal bileşimi elde edilebilir. bimetalik levha daha sonra çeşitli ürünlerde kullanılmak üzere işlenebilirler (örneğin haddeleme). Ana metale uygulanan kaplama tabakasının kalınlığı milimetrenin birkaç onda biri ile birkaç on santimetre arasında değişebilir.

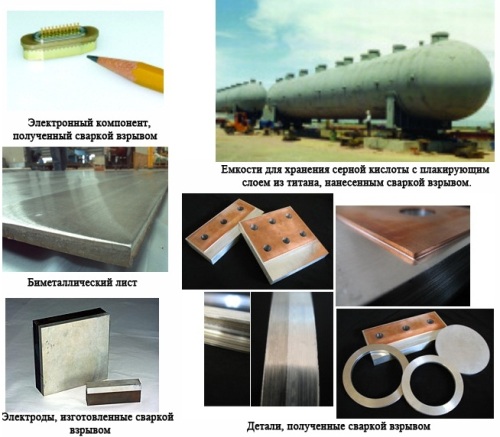

Patlayıcı kaynakla elde edilen ürün örnekleri

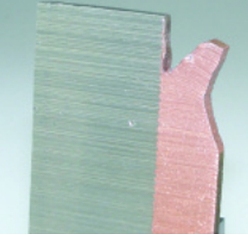

Kaynaktan sonra, kural olarak, silindirler üzerinde veya bir pres üzerinde gerçekleştirilen, ortaya çıkan bağlantının düzleştirilmesi gerekir. Bunu kontrol işlemleri takip eder - kaynak dikişinin mekanik testleri ve ultrasonik testi.

Kaynaklı bağlantının keski testi, kırılmanın kaynak boyunca meydana gelmediğini gösterir.

Kaynaklanmış bir paslanmaz çelik ve alüminyum numunesi bir eğme testine tabi tutulur. Kırılma kaynakta değil alüminyumda meydana geldi

Ancak gerçekte, süreç çok daha karmaşıktır. Delaminasyon olmadan yüksek kaliteli bir bağlantı elde etmek için bir dizi teknolojik parametrenin dikkatli kontrolü gereklidir ve yüksek kaliteli kompozitlerin üretimi bu konuda önemli bir deneyim gerektirir.

En yaygın kaynak patlayıcısı igdanittir (bir amonyum nitrat ve hidrokarbon yakıt karışımı, çoğunlukla dizel).

Patlayıcı miktarı büyük ölçüde değişebilir, ancak çoğu kaynak işlemi, 10 ... 1000 kg ağırlığındaki patlayıcılar kullanılarak gerçekleştirilir. Açıkçası, bu kadar tehlikeli işler normal üretim bir kaynak atölyesinde yapılamaz. Kumlama kaynağı, insanların bulunduğu yerlerden uzakta, lisanslı ve deneyimli mühendisler tarafından yapılmalıdır.Patlatma ve patlayıcıların depolanması ile ilgili önlemler alınmalıdır.

Kaynak işlemi sırasında, patlayıcıya maruz kalan bölgede birkaç yüz bin tona ulaşabilen çok büyük bir kuvvet üretilir. Birleştirilen malzemelerin her birinin yüzey atomik katmanları, plazma jetine maruz kalır. Plazma, metallerin birbirinden değerlik elektronları ile ayrıldığı metalik bir bağın oluşumunu indükler.

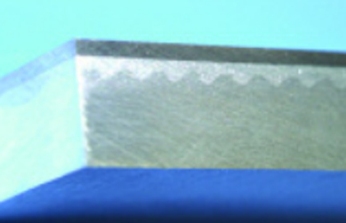

Daha makroskopik bir seviyede, kaynaklı bağlantı, patlama yönü boyunca dalgalı bir çizgi olarak görünür. Dalga oluşumunun "genliği" patlamanın açısına ve hızına bağlıdır. Aşırı durumlarda, dalga tepelerinin altında istenmeyen boşluklara yol açacak kadar büyük olabilir. Patlama açısı genellikle 30 dereceden azdır.

Bu fotoğrafta iki metal arasındaki bağın dalgalı yapısı açıkça görülüyor.

Patlama kaynağı, birleştirilmesi gereken çok çeşitli malzemelere sahiptir. Bazı durumlarda, iki farklı tabaka arasına ince bir ara tabaka yerleştirilerek kompozit kaynaklı birleştirmenin kalitesi iyileştirilebilir. Dört veya daha fazla metal katmanından oluşan sandviçler de nadir değildir.Uzmanlara göre olası bimetal kombinasyonlarının toplam sayısı 260'tan fazladır.

Patlama kaynağı ile elde edilen bimetallerin kullanımı, kimya endüstrisinde termik, dökümhane, petrol ekipmanları, ısı eşanjörleri ve konteynerlerin hizmet ömrünü önemli ölçüde artırabilir ve güvenilirliğini artırabilir. Elektrot üretiminde çelik-alüminyum kompozitler kullanılmaktadır.

Kaynaklı bimetalik saclar, farklı metallerden yapılan yapıların montajında geçiş elemanı olarak kullanılabilir. Değerli metallerden yapılmış astarlar için kaplamalar, bozulmadan ve hatta bazen çok daha yüksek teknik özellikler elde ederken, daha önce tamamen pahalı malzemelerden yapılmış parçaların maliyetini önemli ölçüde azaltabilir.

Patlayıcı kaynaklı yapılar, deniz ortamındaki elektrokimyasal korozyonu önemli ölçüde azaltabildikleri veya tamamen ortadan kaldırabildikleri için deniz yapılarının yapımında başarıyla kullanılmaktadır. Bu kaynak yöntemiyle uygulanan ince koruyucu malzeme katmanları, uzay aracını radyasyondan korur.