Elektrikli cihazların imalatında kullanılan manyetik malzemeler

Aşağıdaki ferromanyetik malzemeler, aparat ve enstrümantasyonda manyetik çekirdeklerin üretimi için kullanılır: teknik olarak saf demir, yüksek kaliteli karbon çeliği, gri dökme demir, elektroteknik silikon çelik, demir-nikel alaşımları, demir-kobalt alaşımları, vb.

Aşağıdaki ferromanyetik malzemeler, aparat ve enstrümantasyonda manyetik çekirdeklerin üretimi için kullanılır: teknik olarak saf demir, yüksek kaliteli karbon çeliği, gri dökme demir, elektroteknik silikon çelik, demir-nikel alaşımları, demir-kobalt alaşımları, vb.

Bazı özelliklerine ve uygulama olasılıklarına kısaca göz atalım.

Teknik olarak saf demir

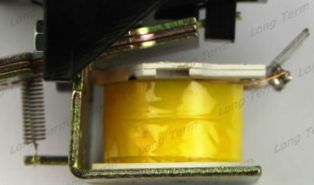

Rölelerin manyetik devreleri, elektrik sayaçları, elektromanyetik konektörler, manyetik kalkanlar vb. için ticari olarak saf demir yaygın olarak kullanılmaktadır. Bu malzeme çok düşük karbon içeriğine (%0,1'den az) ve minimum miktarda manganez, silikon ve diğer safsızlıklara sahiptir.

Bu malzemeler tipik olarak şunları içerir: armco demir, saf İsveç demiri, elektrolitik ve karbonil demir, vb. Saf demirin kalitesi, safsızlıkların küçük oranlarına bağlıdır.

Demirin manyetik özelliklerine en zararlı etkileri karbon ve oksijendir.Kimyasal olarak saf demir elde etmek, büyük teknolojik zorluklarla ilişkilidir ve karmaşık ve pahalı bir süreçtir. Hidrojende çift yüksek sıcaklıkta tavlama ile laboratuvar koşullarında özel olarak geliştirilen teknoloji, son derece yüksek manyetik özelliklere sahip tek bir saf demir kristali elde etmeyi mümkün kıldı.

Açık yöntemle elde edilen en büyük yayılmış çelik kol bulundu. Bu malzeme oldukça yüksek bir içeriğe sahiptir. manyetik geçirgenlik, önemli doyma indüksiyonu, nispeten düşük maliyetli ve aynı zamanda iyi mekanik ve teknolojik özelliklere sahiptir.

Armco çeliğinin girdap akımlarının geçişine karşı düşük elektriksel direnci, elektromanyetik rölelerin ve konektörlerin yanıt verme ve bırakma sürelerini artırması büyük bir dezavantaj olarak kabul edilir. Aynı zamanda bu malzeme elektromanyetik zaman röleleri için kullanıldığında, aksine bu özellik olumlu bir faktördür çünkü son derece basit yollarla rölenin çalışmasında nispeten büyük gecikmeler elde etmeyi mümkün kılar.

Endüstri, ticari olarak saf üç tip armco tipi çelik sac üretmektedir: E, EA ve EAA. Maksimum manyetik geçirgenlik ve zorlayıcı kuvvet değerlerinde farklılık gösterirler.

karbon çelikleri

Karbon çelikleri, çeşitli profillerin parçalarının da döküldüğü dikdörtgen, yuvarlak ve diğer bölümler şeklinde üretilir.

Gri dökme demir

Kural olarak, zayıf manyetik özelliklerinden dolayı gri dökme demir manyetik sistemler için kullanılmaz. Güçlü elektromıknatıslar için kullanımı ekonomik gerekçelerle haklı gösterilebilir. Aynı zamanda temeller, tahtalar, direkler ve diğer kısımlar için de geçerlidir.

Dökme demir iyi dökülmüştür ve onunla çalışması kolaydır.Özel olarak tavlanmış dövülebilir dökme demir ve bazı gri alaşımlı dökme demir dereceleri oldukça tatmin edici manyetik özelliklere sahiptir.

elektroteknik silikon çelikler

İnce sac elektrik çeliği, elektrik ve donanım mühendisliğinde yaygın olarak kullanılır ve normal ve yüksek frekanslı alternatif akımla çalışan her türlü elektrikli ölçüm aletleri, mekanizmalar, röleler, bobinler, ferrorezonans stabilizatörleri ve diğer cihazlar için kullanılır. kayıplar, manyetik özellikler ve alternatif akımın uygulanan frekansı, 0,1 ila 1 mm kalınlığında 28 çeşit ince sac üretilmektedir.

Girdap akımlarının elektriksel direncini arttırmak için çelik bileşimine farklı oranlarda silisyum eklenir ve içeriğine göre düşük alaşımlı, orta alaşımlı, yüksek alaşımlı ve yüksek alaşımlı çelikler elde edilir.

Silisyumun devreye girmesiyle çelikteki kayıplar azalır, zayıf ve orta alanlardaki manyetik geçirgenlik artar ve zorlayıcı kuvvet azalır. Safsızlıklar (özellikle karbon) bu durumda daha zayıf bir etkiye sahiptir, çelik eskimesi azalır (çelikteki kayıplar zamanla çok az değişir).

Silikon çeliğin kullanılması, elektromanyetik mekanizmaların çalışma kararlılığını artırır, çalıştırma ve bırakma için yanıt süresini artırır ve armatürün yapışma olasılığını azaltır. Aynı zamanda silikonun girmesiyle çeliğin mekanik özellikleri bozulur.

Önemli bir silikon içeriği (%4,5'ten fazla) ile çelik kırılgan, sert ve işlenmesi zor hale gelir. Küçük damgalama, önemli ölçüde ıskartaya ve hızlı kalıp aşınmasına neden olur.Silisyum içeriğinin arttırılması aynı zamanda doygunluk indüksiyonunu da azaltır. Silisyum çelikler sıcak haddelenmiş ve soğuk haddelenmiş olmak üzere iki tipte üretilmektedir.

Soğuk haddelenmiş çelikler, kristalografik yönlere bağlı olarak farklı manyetik özelliklere sahiptir. Dokulu ve düşük dokulu olarak ayrılırlar. Dokulu çelikler biraz daha iyi manyetik özelliklere sahiptir. Sıcak haddelenmiş çelik ile karşılaştırıldığında, soğuk haddelenmiş çelik daha yüksek manyetik geçirgenliğe ve düşük kayıplara sahiptir, ancak manyetik akının çeliğin haddeleme yönü ile çakışması şartıyla. Aksi takdirde, çeliğin manyetik özellikleri önemli ölçüde azalır.

Nispeten yüksek endüktanslarda çalışan çekme elektromıknatısları ve diğer elektromanyetik cihazlar için soğuk haddelenmiş çeliğin kullanılması, n'de önemli tasarruf sağlar. pp. ve manyetik devrenin genel boyutlarını ve ağırlığını azaltmayı mümkün kılan çelikteki kayıplar.

GOST'a göre, bireysel çelik markalarının harfleri ve sayıları şu anlama gelir: 3 - elektrikli çelik, harften sonraki ilk sayılar 1, 2, 3 ve 4, çeliğin silikon ile alaşım derecesini gösterir, yani: (1 - düşük alaşımlı) 2 — orta alaşımlı, 3 — yüksek alaşımlı ve 4 — ağır alaşımlı.

Harften sonraki ikinci sayı 1, 2 ve 3, 50 Hz frekansta 1 kg ağırlık başına çelikteki kayıpların değerini ve güçlü alanlarda manyetik indüksiyon B'yi gösterir ve 1 numara normal spesifik kayıpları, 2 numara - düşük ve 3 — düşük.E harfinden sonraki ikinci 4, 5, 6, 7 ve 8 sayıları şunları gösterir: 4 - 400 Hz frekansta belirli kayıplara sahip çelik ve orta alanlarda manyetik indüksiyon, 5 ve 6 - 0,002'den zayıf alanlarda manyetik geçirgenliğe sahip çelik 0,008 a / cm'ye kadar (5 - normal manyetik geçirgenliğe sahip, 6 - artırılmış), 7 ve 8 - ortamda manyetik geçirgenliğe sahip çelik (0,03 ila 10 a / cm alanlar (7 - normal manyetik geçirgenliğe sahip, 8 - ile) artırılmış).

E harfinden sonraki üçüncü hane 0, çeliğin soğuk haddelenmiş olduğunu, üçüncü ve dördüncü hane 00, çeliğin düşük dokulu soğuk haddelenmiş olduğunu gösterir.

Örneğin, E3100 çeliği, 50 Hz frekansta normal özgül kayıplara sahip, yüksek alaşımlı, soğuk haddelenmiş, düşük dokulu bir çeliktir.

Tüm bu sayıların arkasına yerleştirilen A harfi, çelikte özellikle düşük özgül kayıpları belirtir.

Akım trafoları ve manyetik devreleri çok düşük endüktanslarda çalışan bazı iletişim cihazları için.

Demir-nikel alaşımları

Permaloid olarak da bilinen bu alaşımlar, esas olarak iletişim cihazlarının üretimi ve otomasyon için kullanılır. Permalloy'un karakteristik özellikleri şunlardır: yüksek manyetik geçirgenlik, düşük zorlayıcı kuvvet, çelikte düşük kayıplar ve bir dizi marka için - ek olarak dikdörtgen bir şeklin varlığı histerezis döngüleri.

Demir ve nikel oranına ve diğer bileşenlerin içeriğine bağlı olarak, demir-nikel alaşımları çeşitli derecelerde üretilir ve farklı özelliklere sahiptir.

Demir-nikel alaşımları soğuk haddelenmiş, ısıl işlem görmemiş şeritler ve çeşitli genişlik ve boylarda 0,02-2,5 mm kalınlığında şeritler halinde üretilmektedir.Sıcak haddelenmiş şerit, çubuk ve tel de üretilmektedir ancak bunlar standardize edilmemiştir.

Tüm permaloid kaliteler arasında, %45-50 nikel içeriğine sahip alaşımlar, en yüksek doygunluk indüksiyonuna ve nispeten yüksek elektrik direncine sahiptir. Bu nedenle, bu alaşımlar, bir elektromıknatısın veya rölenin gerekli çekme kuvvetini düşük kayıplarla elde etmeyi küçük hava boşluklarıyla mümkün kılar. pp. ve aynı zamanda yeterli performans sağlar.

Elektromanyetik mekanizmalar için, manyetik malzemenin zorlayıcı kuvveti nedeniyle elde edilen artık çekme kuvveti çok önemlidir. Permaloid kullanmak bu gücü azaltır.

Çok düşük zorlayıcı güce, çok yüksek manyetik geçirgenliğe ve elektrik direncine sahip 79НМ, 80НХС ve 79НМА sınıflarındaki alaşımlar, oldukça hassas elektromanyetik, polarize ve diğer rölelerin manyetik devreleri için kullanılabilir.

Küçük bir hava aralığına sahip küçük güç bobinleri için permaloid alaşımları 80HX ve 79HMA'nın kullanılması, küçük hacimli ve ağırlıktaki manyetik devrelerle çok büyük endüktansların elde edilmesini mümkün kılar.

Nispeten yüksek N. c'de çalışan daha güçlü elektromıknatıslar, röleler ve diğer elektromanyetik cihazlar için, permaloidin karbon ve silikon çeliklere göre belirli bir avantajı yoktur, çünkü doyma indüksiyonu çok daha düşüktür ve malzemenin maliyeti daha yüksektir.

Demir-kobalt alaşımları

%50 kobalt, %48,2 demir ve %1,8 vanadyumdan oluşan bir alaşım (permendur olarak bilinir) endüstriyel uygulama almıştır. Nispeten küçük bir n ile. c. Bilinen tüm manyetik malzemelerin en yüksek indüksiyonunu verir.

Zayıf alanlarda (1 A/cm'ye kadar) permendurun indüksiyonu, sıcak haddelenmiş elektrik çelikleri E41, E48 ve özellikle soğuk haddelenmiş elektrik çelikleri, elektrolitik demir ve permaloidin indüksiyonundan daha düşüktür. Permendürün histerezis ve girdap akımları nispeten büyüktür ve elektrik direnci nispeten küçüktür. Bu nedenle, bu alaşım, yüksek manyetik endüksiyonda çalışan elektrikli ekipmanların (elektromıknatıslar, dinamik hoparlörler, telefon membranları, vb.) Üretimi için ilgi çekicidir.

Örneğin cer elektromıknatısları ve elektromanyetik röleler için küçük hava boşlukları ile kullanılması belli bir etki sağlar. Belirli bir çekme kuvveti, daha küçük bir manyetik devre ile elde edilebilir.

Bu malzeme 0,2 - 2 mm kalınlığında soğuk haddelenmiş saclar ve 8 - 30 mm çapında çubuklar şeklinde üretilir. Demir-kobalt alaşımlarının önemli bir dezavantajı, teknolojik sürecin karmaşıklığı ve önemli kobalt maliyeti nedeniyle yüksek maliyetleridir. Listelenen malzemelere ek olarak, elektrikli cihazlarda, örneğin sabit manyetik geçirgenliğe ve zayıf alanlarda çok düşük histerezis kayıplarına sahip olan demir-nikel-kobalt alaşımları gibi başka malzemeler de kullanılır.